铝铸件表面“细小缩孔”的原因及工装方法

铝铸件本身存在硬质点:

一是由于铝铸件材料经过热处理以后,组织结构发生的变化,其组织成分出现细小的硬点,硬点的存在导致切削表面出现致密度的变化,这种硬点对于切削加工存在的影响。而当这种细小的组织变化在碰到外部的切削过程中,刀具刃口的锋利与钝化在剪切过程中直接出现了差异性;

二是铝铸件中出现硬度比基体高的质点或坨状物,这种铸造缺陷称“夹杂”。其形成原因是合金中混入了或析出了比基体金属硬的金属或非金属化合物质点,如三氧化二铝,三铝化钛等。铝铸件的材质根据铝合金的牌号不同,其组织成分的差异性而造成表面致密度的差异性,硬点与基体的粘附力下降,因而致密度差一点的铝铸件往往容易在锋利刃口加工状况下出现硬点被“捣空”而形成“细小缩孔”。

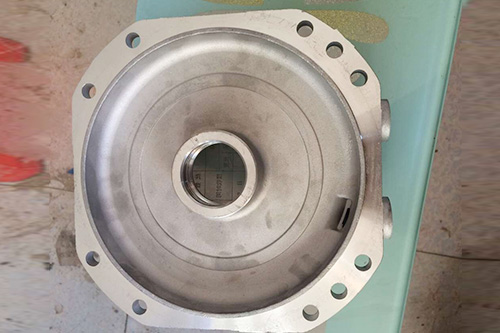

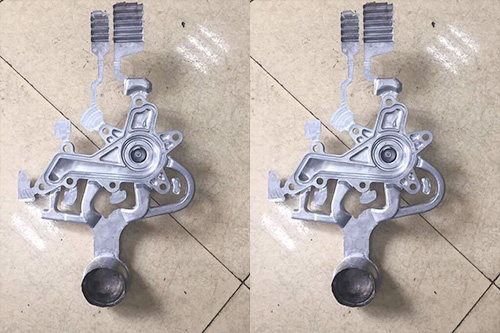

在我们通常所运用的有色金属铸造工艺中。金属型铸造以其渚多的优点被众多企业广为应用,因为金属型生产的铸件,其机械性能比砂型铸件高。同样的合金,铝铸件其抗拉强度平均可提高约25%左右,屈服强度平均提高约20%左右,其抗蚀性能和硬度亦显著提高;其次铸铝件的精度和表面光洁度比砂型铸件高,而且质量和尺寸稳定;另外铸件的工艺收得率离,液体金属耗量减少,一般可节约15~30%;再有不用砂或者少用砂,一般可节约造型材料80~100%;此外,金属型铸造的生产:使铸件产生缺陷的原因减少;工序简单,易实现机械化和自动化。虽然优点诸多但有它不足的方面,其中厚大断面铝合金铸件的精度还是达不到理想的等级,因此用户还是需要留出一些加工量进行下道工序的处理,如果是大量生产,其经济损耗是巨大的。以来我一直立志要在提高金属型铸造的精度上做些文章,如何使厚大断血的铝合金铸件的精度等级提高再提高。

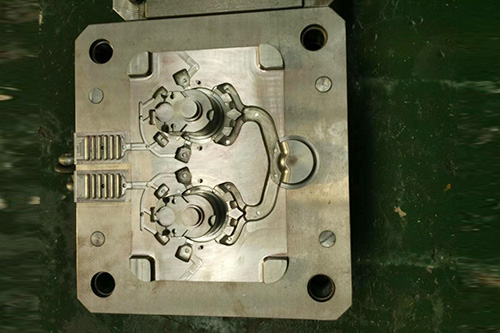

先我在工装、设备上逐渐地加大投入,可谓是做足了文章,铸造模型的制造技术也是逐步升级,大小模型有几百套:与模型相应的设备从只有一台简单的开模机发展到拥有数台自动、可倾斜式浇铸开合模浇铸机。有了好马、配了好鞍,对操作人员经常的素质培训以及运用、合理的操作工艺,终将让我实现了提高大型有色金属铸件精度的梦想。