铝压铸件中砂眼问题及固溶处理

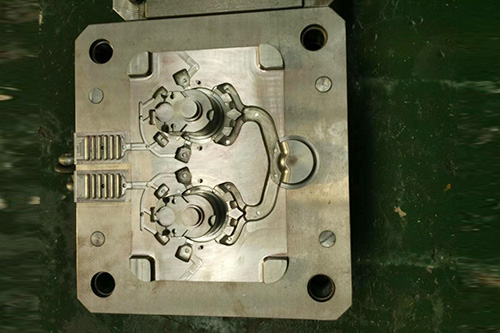

在树脂砂造型水玻璃砂造型中,虽然两种的造型强度都非常高,但在铸件中还会出现夹砂和砂眼现象。原因是砂型内清砂不干净,有残留沙砾。提高铸件成品率,提高铸件质量,降低铸件总成本铸造浇口陶管,本产品使用方便,具有流通光滑,耐铁水,钢水冲刷,不吸收钢水,可锯性佳等特点,可以简化造型工艺,省去浇口内侧上涂料的困难工作,并对浇注系统的布置,避免铸件冲砂,砂眼,加砂缺陷。对提高铸件质量和铸件成品率起到很大作用,尤其在各种自硬性铸造造型中,特点突出。

砂眼的成因:工艺操作过程中不注意带入的杂物;涂料、铸型、芯子被金属液冲坏;浇注过程中由金属液从外部或者浇道的某一部分带入的杂物。

有的在浇注过程中,由于铁液冲刷浇道壁的型砂而造成。有的厂家采用涂刷涂料来防止,取的了很好的效果,但还是会有铸件出现夹砂,砂眼的情况。一是因为浇口涂刷涂料比较苦难。在就是在浇注过程中浇注温度高,冲刷大,涂料在冲刷和高温浸泡下很容易脱落。造成夹砂砂眼。一直以来很多铸件厂不很重视浇道。忽视了浇注过程中对浇道壁的冲刷。因此导致了铸件夹砂砂眼。

为了铸件在淬火后,同时具有高的力学性能和低的内应力,有时采用等温淬火,即把经固溶处理的铸件淬入200-250℃的热介质中保温时间,把固溶处理和时效处理结合起来。

铸铝件固溶处理的效果主要取决于下列三个因素:

(1)固溶处理温度。温度越高,元素溶解速度越快,效果越好。一般加热温度的上限低于合金开始过烧温度,而加热温度的下限应使组元尽可能多地溶入固溶体中。为了获得好的固溶效果,而又不便合金过烧,有时采用分级加热的办法,即在低熔点共晶温度下保温,使组元扩散溶解后,低熔点共晶不存在,再升到的温度进行保温和淬火。固溶处理时,还应当注意加热的升温速度不宜过快,以免铸件发生变形和局部聚集的低熔点组织熔化而产生过烧。固溶热处理的悴火转移时间应尽可能地短,一般应不大于15s,以免合金元素的扩散析出而降低合金的性能。

(2)保温时间。保温时间是由元素的溶解速度来决定的,这取决于合金的种类、成分、组织、铸造方法和铸件的形状及壁厚。铸铝件的保温时间比变形铝合金要长得多,通常由试验确定,一般的砂型铸件比同类型的金属型铸件要延长20%-25%。

(3)冷却速度。淬火时给予铸件的冷却速度越大,使固溶体自高温状态保存下来的过饱和度也越高,从而使铸件获得高的力学性能,但同时所形成的内应力也越大,使铸件变形的可能性也越大。冷却速度可以通过选用具有不同的热容量、导热性、蒸发潜热和粘滞性的冷却介质来改变,为了小的内应力,铸件可以在热介质(沸水、热油或熔盐)中冷却。